聚氨酯3D打印 开启定制化制造新时代,驱动基础材料销售新增长

随着增材制造技术的持续演进与突破,3D打印正从原型制作加速迈向终端零部件直接制造的新阶段。在这一进程中,材料的创新是核心驱动力之一。其中,聚氨酯(PU)材料凭借其优异的综合性能,正成为3D打印领域一颗冉冉升起的新星,引领着“聚氨酯3D打印新时代”的到来,并为基础材料销售市场开辟了全新的增长赛道。

一、性能优势:聚氨酯为何能引领新时代?

传统3D打印材料如PLA、ABS在强度、柔韧性、耐磨性等方面各有局限。而聚氨酯材料通过灵活的化学配方设计,能够实现从高弹性橡胶到刚性塑料的广泛性能谱系。其突出的优势包括:

- 卓越的机械性能与耐用性:具有出色的抗撕裂、耐磨耗和耐油特性,适用于制造需要长期承受动态载荷的部件,如工业垫片、密封圈、车轮等。

- 出色的弹性与减震能力:部分聚氨酯配方可提供极佳的回弹性,是生产定制化鞋中底、运动装备、缓冲部件的理想选择。

- 良好的生物相容性与可定制性:特定医疗级别的热塑性聚氨酯(TPU)可用于制造个性化矫形器、助听器外壳等医疗器械,贴合人体需求。

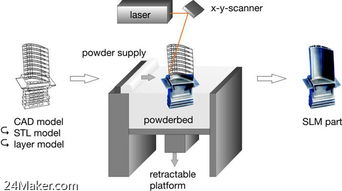

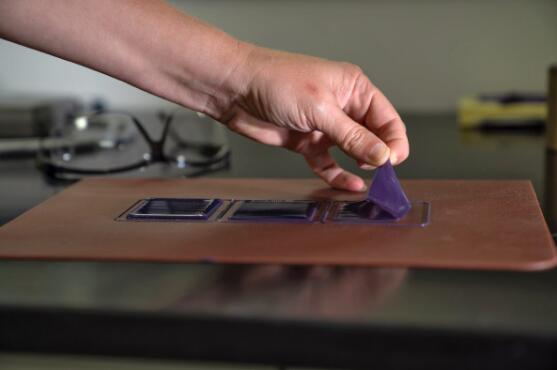

- 兼容多种打印技术:聚氨酯材料已成功适配于熔融沉积成型(FDM)、选择性激光烧结(SLS)、多射流熔融(MJF)等多种主流3D打印工艺,应用场景不断拓宽。

这些特性使得聚氨酯能够满足汽车、航空航天、医疗、消费品、工业设备等高端领域对功能性终制件的严苛要求,推动了3D打印从“形似”到“神似”乃至“功能等效”的跨越。

二、市场驱动:新时代如何重塑材料销售格局?

聚氨酯3D打印的兴起,直接且深刻地影响了3D打印基础材料销售市场:

- 创造高附加值产品线:与传统通用材料相比,针对特定性能(如高韧性、高透明度、阻燃)开发的专用聚氨酯线材、粉末价格更高,利润空间更大,吸引了众多材料供应商加大研发与推广力度。

- 推动销售模式从“标准化”向“解决方案化”转型:客户购买的不再仅仅是“一卷线材”或“一罐粉末”,而是包含材料、打印参数优化、后处理建议乃至设计支持在内的整体解决方案。这提升了材料供应商的技术服务价值与客户粘性。

- 刺激产业链上下游协同创新:材料供应商与打印设备制造商、终端应用企业(如鞋厂、汽车零部件供应商)的合作日益紧密,共同开发认证材料-工艺-应用包,加速了新材料从实验室走向产业化。

- 开辟新的增量市场:随着聚氨酯使能的3D打印在小批量定制生产、备件按需制造等场景中凸显成本与效率优势,原本由传统注塑等领域占据的市场份额正在被渗透,为材料销售带来了全新的增量需求。

三、挑战与未来展望

尽管前景广阔,聚氨酯3D打印的普及仍面临一些挑战:材料成本仍高于大批量用的传统材料;打印工艺参数(如温度、速度)窗口需要精细控制;长期老化性能数据有待进一步积累。

聚氨酯3D打印新时代的深化将呈现以下趋势:

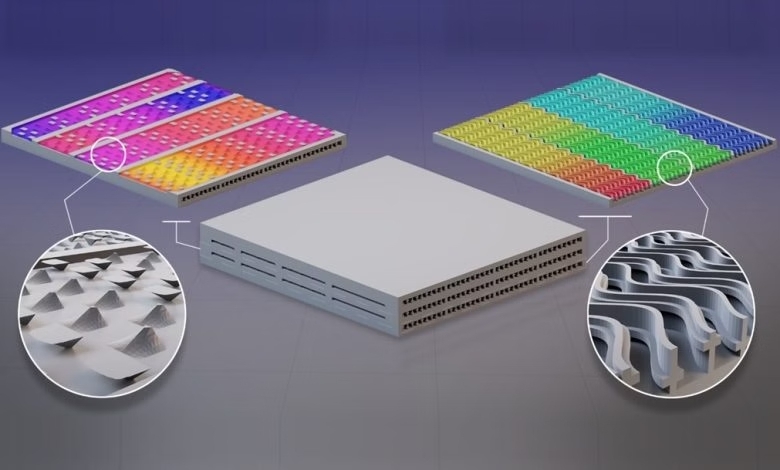

- 材料创新持续加速:更多具有自修复、形状记忆、导电等智能特性的聚氨酯复合材料将被开发出来。

- 工艺与设备专业化:将出现更多针对聚氨酯材料特性优化的专用打印设备,提升打印精度、速度和可靠性。

- 行业应用深度渗透:尤其在 footwear(鞋业)、汽车个性化内饰、可穿戴设备等领域,聚氨酯3D打印将从概念验证走向规模化应用。

- 材料销售生态化:线上材料数据库、性能比对平台与线下分布式按需生产网络结合,使材料的获取、试用与应用更加便捷高效。

结论

聚氨酯3D打印新时代的到来,标志着3D打印技术向高性能、功能化终端产品制造迈出了关键一步。它不仅是技术层面的革新,更是一场对基础材料销售价值链的深刻重塑——从提供标准化产品转向提供以材料为核心的高价值解决方案。对于材料供应商而言,抓住这一趋势,意味着抓住了在快速增长的数字制造市场中确立领导地位的关键机遇。新时代的画卷已然展开,聚氨酯材料正作为重要的“笔墨”,与3D打印技术共同绘制出制造业更加灵活、高效和个性化的未来图景。

如若转载,请注明出处:http://www.lthg1.com/product/54.html

更新时间:2026-02-25 00:11:33